СБОРКА, ОСНАЩЕНИЕ И ОТРАБОТКА МОДЕРНИЗИРОВАННОГО СТЕНДА.

При разработке концепции конструирования экспериментального туннельного турбокомпрессора была учтена необходимость обеспечить возможность его испытания в широком диапазоне давлений (π = 1 ÷ 3) и скоростей вращения (n = 0 ÷ 50 000 oб./мин.).

Для реализации этих возможностей ротор турбокомпрессора должен состоять из полномасштабной турбины и модельного компрессора, выполняющего роль нагрузочного тормозного устройства. При этом модельный компрессор должен обеспечить нагрузку в широком диапазоне мощностей. Поэтому геометрия модельного компрессора практически не отличается от геометрии штатной турбинной ступени (нет необходимости в специальной отработке технологии изготовления компрессорного диска с отличающимися геометрическими размерами), а величину необходимой мощности торможения предполагается получать вариацией плотности воздуха на входе в компрессор.

Таким образом, в ходе испытаний необходимо замерить для оценки:

- эффективности и мощности турбинной ступени — частоту вращения, расход, давление и температуру газа на входе и выходе в турбинную ступень;

- величин мощности торможения — частоту вращения, расход, давление и температуру воздуха на входе и выходе компрессора;

- потерь в газостатических подшипниках — частоту вращения, расход, температуру и давление воздуха в упорном и опорных подшипниках.

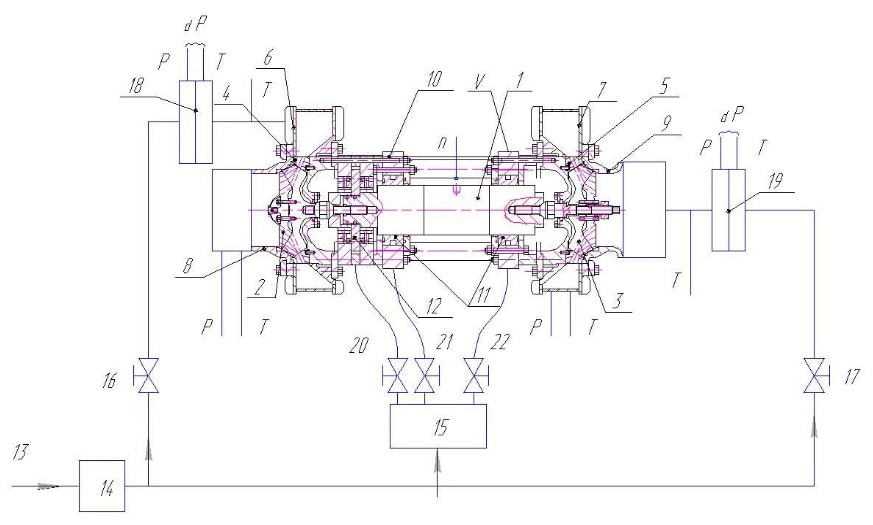

Структурная схема экспериментального стенда представлена на рис. 6.

Рис. 6 Структурная схема экспериментального стенда испытаний турбокомпрессора.

1 — вал ротора, 2 — рабочее колесо турбины, 3 — рабочее колесо компрессора, 4 — сопловой аппарат турбины, 5 — диффузор компрессора, 6 — улитка подвода сжатого воздуха к турбине (из централизованной сети), 7 — улитка отвода сжатого воздуха из компрессора, 8 — выхлопной патрубок турбины, 9 — патрубок подвода сжатого воздуха к компрессору (из централизованной сети), 10 — статор турбокомпрессора, 11 — опорные газостатические подшипники, 12 — упорный газостатический подшипник, 13 — стендовая воздушная магистраль, 14 — фильтр грубой очистки, 15 — фильтр тонкой очистки, 16, 17 — регулировочные задвижки турбинного и компрессорного тракта, 18, 19 — диафрагмы турбинной и компрессорной линий подвода воздуха, 20, 21, 22 — регулировочные краны подачи воздуха в упорный и опорный подшипники, Р — замер давления, Т — замер температуры, dР — замер перепада давления, n — замер частоты вращения, V — замер вибрации.

Воздушное питание турбинного, компрессорного и подшипникого трактов стенда осуществляется от стендовой магистрали (13) с очисткой в фильтре грубой очистки (14) и регулировкой подачи при помощи регулировочных задвижек (16, 17). Для подачи в газостатические подшипники воздух дополнительно очищается в фильтре тонкой очистки (15). Упорные и опорные подшипники имеют отдельные линии подвода для осуществления регулировки и выбора оптимальной величины расхода воздуха при помощи регулировочных кранов (20–22).

Основным элементом стенда является натурный турбоблок в сборе, состоящий из ротора (1) и статора (10) турбокомпрессора. Статор турбокомпрессора (10) включает в себя направляющий аппарат турбины и диффузор компрессора, в каждом из которых сформирована система из туннельных каналов, а также узел опорно-упорных газостатических подшипников турбокомпрессора. Наружный корпус турбокомпрессора образуют раздаточная улитка турбины и сборная улитка компрессора. Диафрагмы (18, 19) служат для измерения расхода в линиях подвода воздуха в турбину и компрессор. Датчики температуры (Т) позволяют замерить температуру на входе и выходе из турбины и компрессора при помощи прибора регистрации температуры. Датчики давления измеряют абсолютное давление Р на входе и выходе из турбины и компрессора при помощи прибора регистрации давления. Вибрация на корпусе замеряется датчиком вибрации (V), а частота вращения ротора турбокомпрессора — датчиком оборотов (n). Кроме измерения абсолютной величины давления на входе и выходе турбины и компрессора предусмотрен замер перепада давления в турбине и компрессоре (dP).

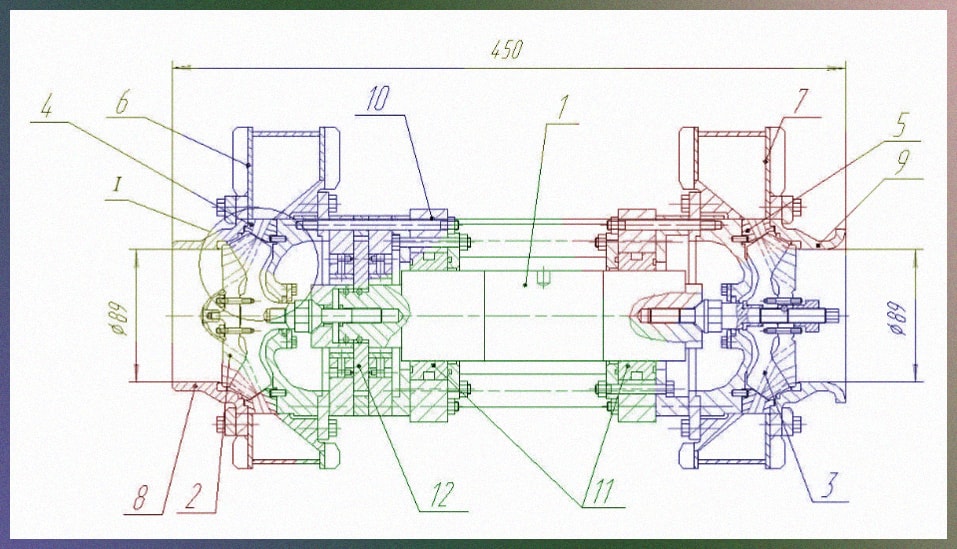

На рис. 7 представлен испытательный туннельный турбокомпрессор, смонтированный на опытном стенде и подготовленный к проведению исследований.

Рис. 7 Испытательный стенд с установленным туннельным турбокомпрессором.

а — испытательный турбокомпрессор, б — измерительный участок.

Ремонт турбин